فناوری های مواد و ساخت:

ریزساختار، خواص مکانیکی و خواص ماشینکاری فولاد زنگ نزن F316L ساخته شده با رسوب مستقیم انرژی

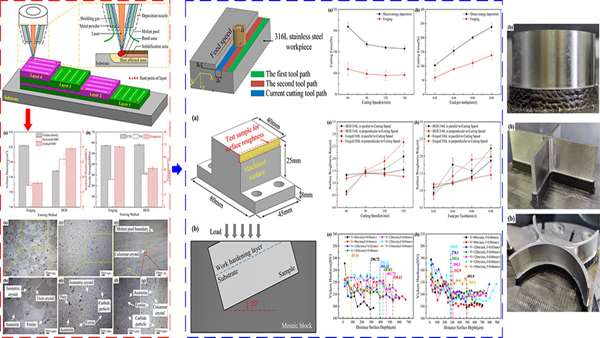

فناوری تولید هیبریدی افزودنی/کاهشی (ASHM) عمدتاً مبتنی بر فناوری رسوب مستقیم انرژی است و با استفاده به موقع از رسوبگذاری متناوب و شکلدهی مستقیم اجزای عملکردی میرسد. منظور از تولید کاهشی، ماشینکاری میباشد.

فناوری رسوب مستقیم انرژی (DED) نوعی فناوری ساخت افزودنی سه بعدی است که فناوری رایانه، علم مواد، ساخت ماشین و سایر موضوعات را ترکیب میکند. فناوری رسوب مستقیم انرژی (DED) از پرتو لیزر به عنوان منبع انرژی برای ذوب مواد سطحی زیرلایه یا بخش رسوبشده و تشکیل حوضچه مذاب استفاده میکند. در همان زمان، پودر یا سیم فلزی که توسط تجهیزات تغذیه همزمان به حوضچه مذاب فرستاده می شود، تحت تأثیر پرتو لیزر به سرعت ذوب میشود و پس از سرد شدن جامد میشود تا ساخت قطعات ساختاری را محقق کند.

از آنجایی که این فناوری فرصتهایی را برای ساخت مستقیم قطعات با اشکال پیچیده یا اندازههای بزرگ، تعمیر مستقیم قطعات آسیبدیده، ساخت ترکیبی مواد متعدد و ساخت قطعات گرادیانی را فراهم میکند، در سالهای اخیر، برخی از کارشناسان تحقیقاتی بیش از پیش به این فرآیند علاقهمند شدهاند. و به طور گسترده ای آن را در زمینه های هوافضا، خودرو و پزشکی اعمال کردهاند. در فناوری رسوب مستقیم انرژی، معمولاً از پودرهای فلزی کروی با قطر متوسط 50 تا 150 میکرومتر یا سیم فلزی با قطر 11 تا 2 میلی متر به عنوان مواد رسوبی استفاده میشود که بیشترین استفاده از مواد فلزی شامل فولاد زنگ نزن (316L)، آلیاژ تیتانیوم (Ti-6Al-4V)، آلیاژ آلومینیوم (AlSi10Mg) و سوپرآلیاژ پایه نیکل (Inconel 718) میباشد. از این رو، به دلیل جوش پذیری، مقاومت در برابر خوردگی عالی، مقاومت در برابر درجه حرارت بالا و مقاومت در برابر خزش، فولاد زنگ نزن F316L، به عنوان یک فولاد زنگ نزن آستنیتی معمولی، به طور گسترده در ساخت قطعاتی که در محیط های خوردگی بالا کار میکنند، مانند پروانه، تیغه و شیر استفاده میشود.

تاکنون علاوه بر تشکیل مواد فلزی، ساخت اجزا و پوششهای کاربردی، مانند پوشش کامپوزیت فوق سخت غیر مغناطیسی NiCrMoAl/WC با ساختار و خواص مغناطیس بهتر نیز مورد مطالعه قرار گرفته است. محققان قبلی در مورد انحلال و نفوذ WC در فرآیند رسوبی را مورد بررسی قرار دادند و دریافتند که کاربیدهای η تشکیل شده توسط واکنش متالورژیکی WC تأثیر قابل توجهی بر مغناطیس پوشش دارند. اگرچه رسوب مستقیم انرژی باعث ساخت قطعات پیچیده فلزی با راندمان بالا و میزان استفاده از پودر بالا می شود، اما به دلیل اثر پله ای روی سطح، دقت ابعادی و کیفیت سطح قطعات فلزی تولید شده توسط این فناوری پایین است.

بنابراین این قطعات باید پس از رسوب توسط فرآیند ماشینکاری پردازش شوند و بعد از ماشینکاری می توانند مورد استفاده قرار گیرند. بنابراین، برخی از محققان فناوری تولید ترکیبی افزایشی/کاهشی (ASHM[1]) بر اساس رسوب مستقیم انرژی را پیشنهاد کردهاند. پس از ساخت یک یا چند لایه، فرآیند کاهشی ساخت قطعات مورد استفاده قرار می گیرد. بنابراین، اجزای فلزی با عملکرد خوب، دقت شکلدهی و کیفیت سطح را میتوان مستقیماً با استفاده از یک ماشینکاری تولید کرد. با این حال، تحقیقات فعلی در مورد فنوری تولید ترکیبی افزودنی/کاهشی بر برنامهریزی فرآیند و شکلپذیری تمرکز دارد. مطالعات کمی در مورد ماشینکاری فولاد زنگ نزن تولید شده با رسوب مستقیم انرژی وجود دارد. علاوه بر این، در طول فرآیند رسوب، اسکن لیزر منجر به تجمع گرما می شود. از یک طرف، انباشت گرما باعث نرم شدن مواد و تغییر استحکام آشکار می شود که منجر به تغییر بزرگ نیروی برش می شود. از طرفی به دلیل کمبود مایع خنککننده، سایش ابزار و چسبندگی برادهها برجسته است که در نهایت باعث کاهش دقت شکلدهی و کیفیت سطح میشود. در همین حال، اثر مرحله ای و چسبندگی پودر ذوب نشده روی سطح اجزای فلزی وجود دارد که منجر به جهش بزرگ نیروی برش، لرزش بزرگ، ضربه جدی ابزار و سایش زیاد می شود. علاوه بر این، از آنجا که ریزساختار عامل اساسی برای تعیین خواص مکانیکی و ماشینکاری است، برخی از محققان همبستگی بین ماشینکاری و اندازه دانه را مطالعه کردهاند و نشان میدهند که ریزدانه شدن منجر به افزایش تنش جریان پلاستیک و نیروی برش تراشه میشود. فناوری تولید هیبریدی افزودنی/کاهشی (ASHM) عمدتاً مبتنی بر فناوری رسوب مستقیم انرژی است و با استفاده به موقع از رسوبگذاری متناوب و شکلدهی مستقیم اجزای عملکردی میرسد. منظور از تولید کاهشی، ماشینکاری میباشد. این فناوری ترکیبی از راندمان بالا و استفاده از مواد از ساخت افزودنی (AM) با دقت ابعادی بالا و کیفیت سطح تولید کاهشی (SM) است.

در این کار، با هدف مطالعه مکانیسم شکلدهی و اثرات آنها بر ماشینکاری، شکلدهی AM برای تولید سریع پیکربندی اولیه اجزای فولاد زنگ نزن F316L مورد استفاده قرار گرفته است و سپس روش SM برای دست یافتن به سطح ماشینکاری شده استفاده شده است. سرعت سرد شدن سریع در فرآیند رسوب مستقیم انرژی به ریز دانهشدن و رسوب فریت کمک میکند که منجر به بهبود سختی و استحکام کششی میشود. هیچ رابطه خطی آشکاری بین کارسختی و سرعت برش یا تغذیه در هر دندانه وجود ندارد زیرا کارسختی تحت تأثیر ترکیبی از اثر تقویت کنندگی کرنش برشی و اثر نرم کنندگی حرارتی قرار میگیرد. دانههای ریز و مرزهای حوضچه مذاب بیشتر در فولاد زنگ نزن توسط فرآیند AM منجر به کارسختی عمیقتری در طول فرآیند SM میشود. در نهایت، انواع اجزای فولاد زنگ نزن، کیفیت سطح خوب و دقت ابعادی را با فرآیند ASHM از خود نشان میدهند.

منبع:

https://www.sciencedirect.com/science/article/abs/pii/S0020740322009249

_1.png)

_2.png)

ارسال به دوستان