فناوریهای مواد و ساخت:

ارزیابی مواد نسوز برای ناحیه سرباره ریز پاتیل فولادی در تولید فولادهای آرام شده با آلومینیوم

مهمترین و پر چالشترین فرایند در هر کارخانه فولادسازی در پاتیل مذاب صورت میگیرد که در آن بیشترین میزان نسوز در هر تن از فولاد مصرف میشود.

مهمترین و پر چالشترین فرایند در هر کارخانه فولادسازی در پاتیل مذاب صورت میگیرد که در آن بیشترین میزان نسوز در هر تن از فولاد مصرف میشود. فعالیتهای پالایش ثانویه مانند گرمایش مجدد و همگنسازی فولاد از طریق هم زدن با گاز بیاثر و مهمترین آن، دفع اکسیداسیون فولادها توسط آلومینیوم یا سیلیکون، در پاتیلهای فولادی صورت میگیرد.

گاهی اوقات، اکسیداسیون فولاد با افزودن چندین ماده آلیاژی مانند کلسیم، فروسیلیکون، فرومنگنز و غیره صورت میگیرد. این مواد آلیاژی باعث میشود مواد نسوز در معرض خوردگی بیشتری قرار بگیرند. لازمه نسوزهای پاتیل فولادی این است که بتواند در شرایط عملیاتی متغیر، دوام داشته باشد. این در حالی است که نسوزها باید شرایط قابل پیشبینی، قابل اطمینان و ایمن را تامین کنند و این در رقابتی بودن کل هزینه نقش دارد.

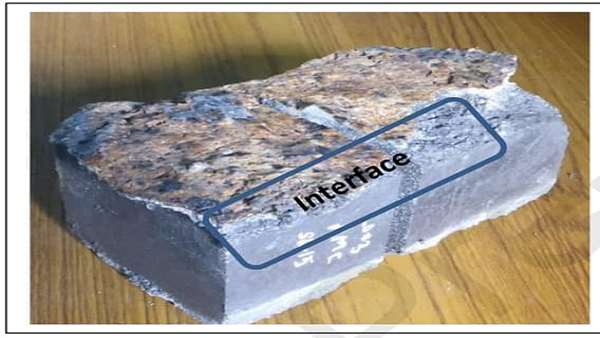

سالهاست که از نسوزهای کربن منیزیتی برای ناحیه سرباره استفاده میشود. در صورتی که اخیرا نشان داده شده است نسوزهای کربن منیزیتی، کربن دولومیتی، اسپینل و نسوزهای کربن منیزیتی آلومینیایی، انتخاب بهتری برای عملکرد آستر نسوز ناحیه فلزی پاتیل فولادی است. منطقه سرباره ریز ناحیه فلزی پاتیل بیشترین حساسیت به خوردگی و سایش را دارد. این ناحیه گلوگاهی در هر پاتیل فولادی، طول عمر پاتیل را محدود میکند.

یک مطالعه جامع روی همه آجرهای واجد شرایط ناحیه فلزی پاتیل فولادی (مانند دیرگداز کربنی منیزیتی آلومینیایی) به منظور درک مکانیزم سایش انجام شده است و سپس مطابق آن، به منظور بهبود عملکرد دیرگداز، مشخصات ماده با کیفیت مناسب، پیشنهاد شده است. نتایج نشان داده است که نسوزهای از جنس کربن منیزیتی آلومینیایی، به دلیل خواص ترمومکانیکی بهتر، برای کاربردهای خاص در پاتیل فولادی نسبت به دیگر نسوزها مناسبتر هستند.

منبع:

https://www.sciencedirect.com/science/article/abs/pii/S1350630719309070

گاهی اوقات، اکسیداسیون فولاد با افزودن چندین ماده آلیاژی مانند کلسیم، فروسیلیکون، فرومنگنز و غیره صورت میگیرد. این مواد آلیاژی باعث میشود مواد نسوز در معرض خوردگی بیشتری قرار بگیرند. لازمه نسوزهای پاتیل فولادی این است که بتواند در شرایط عملیاتی متغیر، دوام داشته باشد. این در حالی است که نسوزها باید شرایط قابل پیشبینی، قابل اطمینان و ایمن را تامین کنند و این در رقابتی بودن کل هزینه نقش دارد.

سالهاست که از نسوزهای کربن منیزیتی برای ناحیه سرباره استفاده میشود. در صورتی که اخیرا نشان داده شده است نسوزهای کربن منیزیتی، کربن دولومیتی، اسپینل و نسوزهای کربن منیزیتی آلومینیایی، انتخاب بهتری برای عملکرد آستر نسوز ناحیه فلزی پاتیل فولادی است. منطقه سرباره ریز ناحیه فلزی پاتیل بیشترین حساسیت به خوردگی و سایش را دارد. این ناحیه گلوگاهی در هر پاتیل فولادی، طول عمر پاتیل را محدود میکند.

یک مطالعه جامع روی همه آجرهای واجد شرایط ناحیه فلزی پاتیل فولادی (مانند دیرگداز کربنی منیزیتی آلومینیایی) به منظور درک مکانیزم سایش انجام شده است و سپس مطابق آن، به منظور بهبود عملکرد دیرگداز، مشخصات ماده با کیفیت مناسب، پیشنهاد شده است. نتایج نشان داده است که نسوزهای از جنس کربن منیزیتی آلومینیایی، به دلیل خواص ترمومکانیکی بهتر، برای کاربردهای خاص در پاتیل فولادی نسبت به دیگر نسوزها مناسبتر هستند.

منبع:

https://www.sciencedirect.com/science/article/abs/pii/S1350630719309070

_1.png)

_2.png)

ارسال به دوستان