فناوری های مواد و ساخت:

بررسی ویژگیهای ساخت و مواد کامپوزیتهای هیبریدی با زمینه فلزی به عنوان مواد ابزار

یک مطالعه جدید با هدف تهیه کامپوزیت های ترکیبی زمینه فلزی (MMC) بر پایه آهن تقویت شده با کسر حجمی 0، 1، 2، 3 و 4 درصد از مخلوط ثابت (80 درصد Al2O3 و 20 درصد ZrO2) با استفاده از متالورژی پودر و بررسی خواص مکانیکی این کامپوزیتهای هیبریدی انجام شده است.

یک کامپوزیت متشکل از دو یا چند جزء، یک جزء به نام فاز تقویت کننده و یک جز دیگر به عنوان زمینه (ماتریس)، ترکیبشده در سطح ماکروسکوپی است. مواد فاز ماتریس به طور کلی پیوسته هستند و به انواع فلزات، پلیمرها و سرامیکها طبقه بندی میشوند. ماده فاز تقویت کننده میتواند ورقه، الیاف یا ذرات باشد. کامپوزیت زمینه فلزی[1] (MMC) یکی از انواع مواد کامپوزیت است و «از ترکیب دو یا چند ماده که خواص بهتری نسبت به مواد منفرد (یعنی مواد اولیه کامپوزیتها) نشان میدهند، تهیه میشود و یکی از این مواد یک فلز است و نشاندهنده یک فاز زمینه در کامپوزیت است». کامپوزیت های زمینه فلزی بر اساس مواد ماتریس طبقه بندی میشوند. در MMC، مواد تقویتکننده عمدتاً سرامیکهایی به شکل رشته، الیاف پیوسته یا ناپیوسته و ذرات هستند، بنابراین به آن کامپوزیت زمینه فلزی تقویتشده با ذرات سرامیکی[2] (CPRMMC) میگویند. تقویتکننده هایی که به طور معمول در این کامپوزیتها استفاده میشوند عبارتند از ZrO2، B4C، AlN، TiC، Al2O3، Si3N4 و SiC. به طور کلی، کامپوزیت های زمینه فلزی با تقویت ذرات سرامیکی که به روش "ریخته گری نفوذی[3]" تولید میشوند، توجه گستردهای را به خود جلب کرده اند. این مواد کامپوزیت دارای خواص عالی (مانند هزینه کم، مقاومت در برابر سایش خوب، مدول ویژه بالا و ....) هستند، بنابراین در بسیاری از قطعات مهندسی مورد استفاده قرار میگیرند. هنگامی که ذرات سرامیکی ترد به زمینه آهن اضافه میشوند، استحکام کامپوزیت ها بهبود مییابد زیرا (1) ذرات سرامیکی توسط زمینه فلزی محافظت میشوند و (2) ذرات سرامیکی میتوانند ضربه های قوی را تحت شرایط تنش بالا جذب کنند.

چندین مطالعه در مورد اثرات اندازه ذرات و توزیع ذرات بر روی خواص کامپوزیت انجام شده است. به طور کلی، کامپوزیتهای زمینه فلزی بر پایه آهن در چندین کاربرد صنعتی استفاده میشود و به دلیل مشکل سایش عمر مفید بسیار کوتاهی دارند. بنابراین، محققان زیادی بهبود مقاومت در برابر سایش مواد فلزی سنتی را مورد مطالعه قرار دادهاند. کامپوزیتهای زمینه آهنی و فولادی، که توسط ذرات سرامیکی تقویت میشوند، به سرعت در حال توسعه هستند و به دلیل خواص افزایش یافته (مانند چقرمگی، پلاستیسیته، استحکام، مقاومت در برابر سایش و سختی) به جای مواد فلزی در بسیاری از کاربردهای مقاوم در برابر سایش استفاده میشوند. با این حال، مکانیسمهای سایش کامپوزیتهای زمینه آهن تمرکز کمی برای مطالعه تأثیر شرایط سایش ساینده ها دارند. ذرات Al2O3 (ZTA) مقاوم شده با ZrO2، به دلیل ضریب انبساط حرارتی مشابه با آهن، سختی بالاتر و چقرمگی شکست بهتر، به طور گستردهای به عنوان یک فاز تقویتکننده برای غلتکهای سنگزنی کامپوزیتی پایه آهنی، آسترها و چکشهای مسطح استفاده میشوند. چندین بررسی بر روی کامپوزیتی زمینه فلزی پایه آهنی که با ZTA تقویت شده است، توسط چندین گروه برای ارزیابی خواص مواد این کامپوزیت مورد مطالعه قرار گرفته است. در صنعت، کامپوزیت آهنی تقویت شده با ZTA (به نام کامپوزیت Xwin®) در شرکت Magotteaux با استفاده از "ریختهگری نفوذی" بر روی صفحات هسته سرامیکی تولید میشود. مواد کامپوزیت کاربردهای فراوانی در صنایع دارند و استفاده از این کامپوزیتها در فرآیند کشش عمیق روند جدیدی برای به دست آوردن محصولات کشیده شده با کیفیت بالا میباشد.

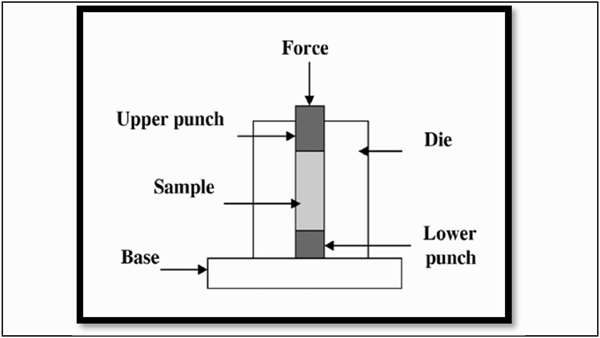

یک مطالعه جدید با هدف تهیه کامپوزیت های ترکیبی زمینه فلزی (MMC) بر پایه آهن تقویت شده با کسر حجمی 0، 1، 2، 3 و 4 درصد از مخلوط ثابت (80 درصد Al2O3 و 20 درصد ZrO2) با استفاده از متالورژی پودر و بررسی خواص مکانیکی این کامپوزیتهای هیبریدی انجام شده است. برای این منظور، پودرها در 640 مگاپاسکال متراکم شدهاند و در حضور گاز آرگون در دمای 1120 درجه سانتیگراد تفجوشی شده اند. خلوص، چگالی، اندازه و شکل متوسط دانه با دزیمتر (Dosimeter)[4]، آنالایزر اندازه ذرات و SEM اندازه گیری شده است. در این بررسی، کامپوزیتهای زمینه فلزی پایه آهنی تهیه شده و چندین آزمایش مکانیکی مانند آزمونهای ضربه، فشار، کشش و سختی و همچنین بررسی ریزساختاری توسط SEM، برای اندازهگیری خواص مکانیکی و فیزیکی کامپوزیتهای زمینه فلزی استفاده شده است. نتایج نشان داده اند خواص مکانیکی ابتدا از ماتریس با (0% Vf) ذرات تقویت کننده کاهش مییابد و سپس با افزایش کسر حجمی تا رسیدن به (3% Vf) افزایش یافت و دوباره در (4% Vf) کاهش مییابد. بنابراین بهترین خواص مکانیکی در کسر حجمی 3% تقویتکننده در بین تمام کسرهای حجمی بررسی شده بدست میآید و MMC دارای به ترتیب 61%، 37% و 7% خواص مقاومت فشاری، سختی HRC و به ترتیب قدرت خرد شدن شعاعی بیشتری نسبت به خواص ماتریس میباشد.

منبع:

https://www.sciencedirect.com/science/article/pii/S2590123022003176

_1.png)

_2.png)

ارسال به دوستان