فناوری های مواد و ساخت:

یک تکنیک جدید فومسازی سازگار با محیط زیست برای تولید فومهای شیشهای پایدار از شیشههای باطله

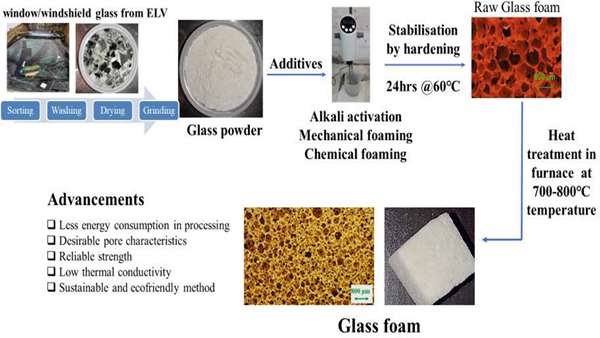

در جدیدترین تحقیقات، با استفاده از روشهای فعالسازی کوتاه مدت و ترکیبی از فومسازی مکانیکی و شیمیایی، یک تکنیک جدید تولید فوم شیشه بررسی شده است.

فوم شیشهای یک کامپوزیت پیش ساخته متخلخل و سبک است که به طور گسترده ای به عنوان ماده عایق حرارتی و صوتی استفاده می شود. فومهای شیشه ای مواد متخلخل و سبک وزن هستند و به طور گسترده در بخش های مختلف صنعت استفاده می شوند. به دلیل عملکرد عالی عایق، دمای کاری بالا و دوام بالای فوم شیشه، نسبت به اکثر مواد سلولی معمولی مانند پشم معدنی، چوب، فومهای سیمانی و فومهای پلیمری برتری دارد. مواد اولیه اصلی برای تولید فومهای شیشهای، ضایعات شیشه (WG) و افزودنیهای مشتق شده از ضایعات هستند که فرآیند فومسازی با روشهای اتخاذ شده و کاربرد آنها متفاوت است.

شیشه زباله پیچیده (WG) که از صنعت خودروسازی تولید میشود، پتانسیل بازیافت بسیار کمی دارد و عمدتاً به محلهای دفن زباله میرود. روشهای متداول ساخت فوم شیشهای، روشهای ذوب- آنیل و تف جوشی پودری است. هر دو روش با عوامل سازنده فوم و روان کنندهای طراحی شده اند که گازهای گلخانهای را در دماهای بالا تجزیه و آزاد می کنند، بنابراین سازگار با محیط زیست نیستند. ذوب و بازپخت مخلوط فوم شیشه یک فرآیند بسیار انرژی بر است. علاوه بر این، روش پخت پودر به دلیل نیاز به فرآیند کلوخه سازی پودر، روش مناسبی برای تولید پانلهای فوم شیشهای در مقیاس صنعتی نیست. برای غلبه بر این چالشها، روش ریختهگری ژل در حال توسعه است، که در آن پودر WG توسط یک فعالکننده قلیایی ضعیف فعال شده و سپس به صورت مکانیکی فوم میشود. به عبارت دیگر، در روش ژل ریخته گری، ساختار منافذ فوم ابتدا با ژل شدن پیش سازهای فعالشده با قلیایی تثبیت میشود و سپس با تفجوشی جریان ویسکوز تقویت می شود. روش ریختهگری ژل به عنوان یک روش سازگار با محیط زیست برای ساخت فومهای شیشه ای با فومسازی مکانیکی قوی شناخته میشود. در این روش، تثبیت منافذ با پخت ژل فومشده انجام می شود و سپس کفسازی ثانویه و تثبیت نهایی با پخت در دمای حدود 700-1000 درجه سانتیگراد انجام می شود. این روش برای ساخت فوم شیشه برای صنایع با کاربردهای مختلف از جمله عایق کاری، فیلتراسیون و پزشکی پیشنهاد می شود. اگرچه فرآیند فومسازی در روش ریختهگری ژل سازگار با محیط زیست است، پایداری و مصرف انرژی در طول فعالسازی و پخت هنوز یک موضوع نگرانکننده است. در روش ریخته گری ژل، فعال سازی پودر WG عموماً به مدت دو تا چهار ساعت برای ساخت ژل انجام می شود. برای دستیابی به ژل شدن پیشسازها، ژل فعالشده در دمای بالا (40 تا 75 درجه سانتیگراد) برای حداقل دو تا چهار ساعت آماده می شود. سپس ژل به صورت مکانیکی با استفاده از ترکنندههای سطحی یا همان Surfacant[1] (4-5 درصد وزنی) و هم زدن شدید (بیش از 2000 دور در دقیقه) تبدیل به فوم میشود.

در تحقیقات گذشته، یکی از محققان در این زمینه مشاهده کردند یکنواختی منافذ در فوم شیشهای سختشده با افزایش زمان آماده سازی بهبود مییابد. آنها ادعا کرده اند که با افزایش زمان آماده سازی اولیه (پیش سازی[2])، میزان ژل شدن افزایش مییابد و ریزساختار فوم شیشه سخت شده بهبود مییابد. فومسازی با استفاده از سرعت اختلاط شدید پس از آماده سازی ژل انجام می شود. همزدن شدید مکانیکی باعث ایجاد تنش برشی بالا به خمیر میشود، ریزساختار را تغییر می دهد و پیوندهای فیزیکی ایجاد شده در ژل پیش ساخته را از بین می برد. بنابراین، منافذ و ریزساختار عمدتاً در مرحله سختشدن تثبیت می شوند. از این رو، نقش و تأثیر فرآیند طولانی فعالسازی و پیش سازی بر ساختار منافذ فومهای شیشهای نامشخص است. از سوی دیگر، در تکنیک فعالسازی قلیایی برای ساخت فوم ژئوپلیمر و فوم سیمانی، زمان فعالسازی موثر معمولاً حدود 1 تا 30 دقیقه بدون هیچ مرحله پیش سازی است.

لازم است یک روش کارآمد از نظر انرژی برای تولید فوم های شیشهای اتخاذ شود. از آنجایی که هر دو مرحله فعالسازی و آماده سازی انرژی بر هستند، این مراحل و پارامترهای مرتبط باید دوباره طراحی و بهینه شوند تا پایداری فرآیند تولید را افزایش داده و دوام تجاری محصولات را بهبود بخشد. ژل شدن مخلوط پودر شیشه برای ایجاد پیوند شیمیایی و ریزساختار حیاتی است که میتواند با افزودن مواد افزودنی ایجاد شود. به عنوان مثال، خاکستر بادی[3] (FA) یک افزودنی بسیار شناخته شده غنی از سیلیس و آلومینا است و میتواند به طور موثر فرآیند ژلشدن را با آزاد کردن اجزای مورد نیاز (SiO2، Al2O3) در خمیر فعالشده قلیایی بهبود بخشد. همچنین، فوم سازی شدید را میتوان به روش ترکیبی مکانیکی (سرعت کم) و فومسازی شیمیایی، مشابه فرآیند تهیه فوم ژئوپلیمری انتقال داد. تکنیک فوم سازی ترکیبی در دو مرحله اعمال میشود. ابتدا فوم سازی مکانیکی با سرعت کم با یک ترکننده سطحی مناسب اعمال میشود و سپس با استفاده از یک عامل کف کننده، فوم سازی شیمیایی انجام میشود. فوم سازی با سرعت پایین می تواند تنش برشی را به خمیر کف کننده کاهش دهد و تکنیک فومسازی شیمیایی میتواند برای کاهش تشکیل منافذ ناهمسانگرد مفید باشد. در واقع، فوم سازی شیمیایی توسط پراکسید هیدروژن با غلظت کم، تشکیل منافذ ناهم سانگرد را کاهش میدهد. فوم سازی مکانیکی با سرعت کم، فشار برشی کمی را به خمیر فعال شده تحمیل می کند که باعث کاهش ادغام منافذ می شود. در نتیجه، ساختار منافذ در فوم شیشه بهبود مییابد و میتوان به توزیع منافذ بهتری دست یافت. تکنیک فوم سازی ترکیبی برای ژئوپلیمرهای فوم شده مفید است. با این حال، اثربخشی این تکنیک برای تولید فوم شیشه بررسی نشده است.

اگر ثابت شود که این روش برای فوم های شیشهای قابل استفاده است، روش فوم سازی ترکیبی برای توسعه یک روش ریخته گری ژل پایدار و بهبود خصوصیات منافذ در فوم های شیشهای مفید خواهد بود.

در جدیدترین تحقیقات، با استفاده از روشهای فعالسازی کوتاه مدت و ترکیبی از فومسازی مکانیکی و شیمیایی، یک تکنیک جدید تولید فوم شیشه بررسی شده است. ماده خام اصلی در این مطالعه WG از پنجره/شیشه جلوی وسایل نقلیه خودرو بوده است که به عنوان باقیماندههای خرد شده خودرو (ASR[4]) دور انداخته شده اند. در سطح جهانی، تعداد وسایل نقلیه که به پایان عمر کاری خود رسیدند (ELV[5]) بیش از 40 میلیون دستگاه در سال 2010 بوده است، در حالی که تعداد تخمینی ELV در سال 2020 ،80 میلیون دستگاه بوده است. با در نظر گرفتن اینکه حدود 3 درصد وزنی یک ELV از شیشه زباله (WG) تشکیل شده است، در سطح جهان، حدود 2400000 تن WG از ELV و تخلیه میشود و حدود 22500 تن از آنها در استرالیا تخلیه میشود. تا به امروز، WG حاصل ازASR فقط برای بازیافت در تولید بتن و بازیافت سیلیکون در نظر گرفته شده است. این WG پیچیده باید قبل از بازیافت در صنعت بتن برای جداسازی لایههای رزین چند لایه پیش تصفیه شود. با این حال، به دلیل چسبندگی کم با خمیر سیمان و آسیبپذیری انبساط ناشی از واکنش قلیایی سیلیس در بتن، مقدار بازیافت ASR WG به 30 درصد وزنی محدود شده است. علاوه بر این، فرآیند بازیابی سیلیکون به دمای سنتز بالا (1500 درجه سانتیگراد<) نیاز دارد که پایدار نیست و نرخ بازیابی بسیار پایین است (25٪>). با در نظر گرفتن همه این مسائل، فرآیند بازیافت پایدار احتمالی این ASR WG پیچیده، در حال استفاده به عنوان ماده خام برای تولید فوم شیشه در دمای پخت پایین (700-800 درجه سانتیگراد) است که در این تحقیق انجام شده است. در واقع، پس از فعال سازی قلیایی سریع پیش سازها و فوم سازی، فومهای شیشهای سخت شده در دمای 700-800 درجه سانتیگراد زینتر میشوند. بنابراین، یک مسیر پایدار و صنعتی امکان پذیر برای بازیافت ASR WG از طریق این مطالعه پیشنهاد شده است. هدف از این تحقیق، توسعه روشی پایدار و سازگار با محیط زیست برای تهیه فوم های سبک شیشه ای با استفاده از این ضایعات است. در این تحقیق نتیجه گیری شده است که فرآیند ژل شدن طولانی را میتوان با فعال سازی سریع و تکنیک فوم سازی ترکیبی جایگزین کرد تا ویژگیهای منافذ مطلوب ایجاد شود. در نهایت میتوان گفت روش فومسازی سازگار با محیط زیست پیشنهادی برای تولید فومهای شیشهای در مقیاس بزرگ با چگالی مطلوب (300–400 kg/m3)، هدایت حرارتی (<0.10 W/(mK)) و مقاومت فشاری (∼2 MPa) مفید است.

https://www.sciencedirect.com/science/article/abs/pii/S0921344922006334

_1.png)

_2.png)

ارسال به دوستان